1 产品特点

1.1 本使用维护说明书适用于苏州西西环保科技有限公司制造的自动卷绕式过滤器。

1.2 该系列的自动卷绕式过滤器适用于以冷却设备为目的的工业通风、中央空调的第一级预过滤段及尘粒含量高,需频繁更换滤料的场合。

1.3 该装置既可单台独立使用,也可以多个单元拼接使用,满足通风面积大的场所。

2 产品结构

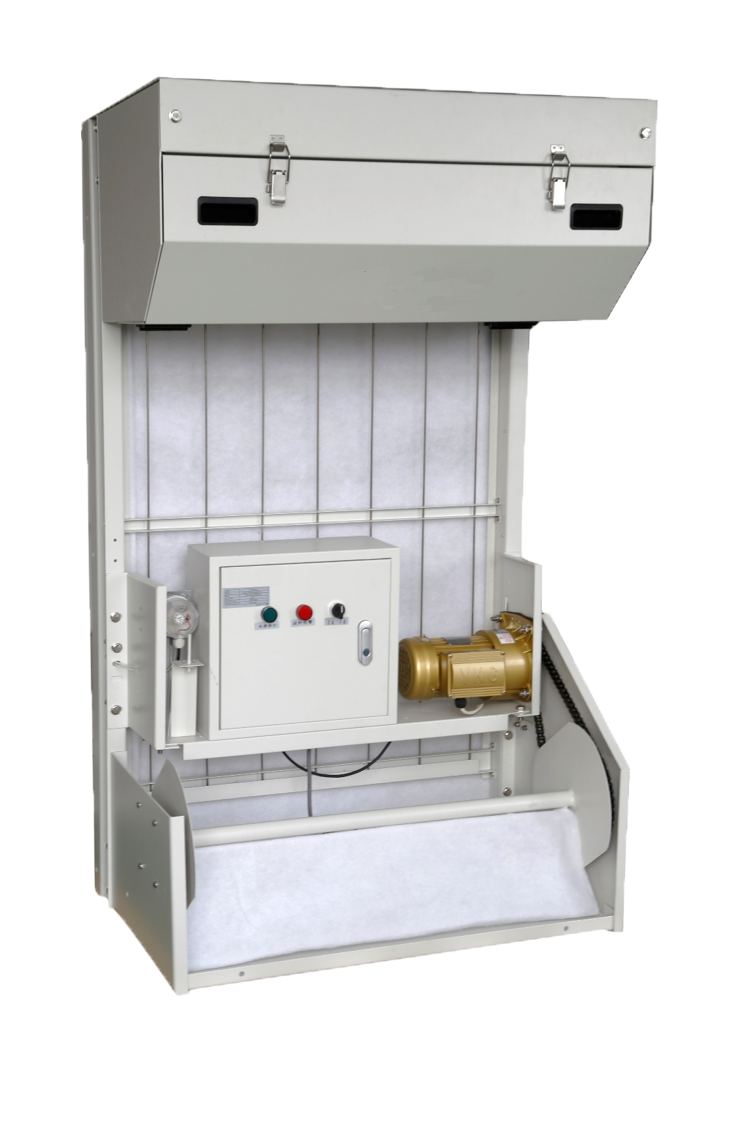

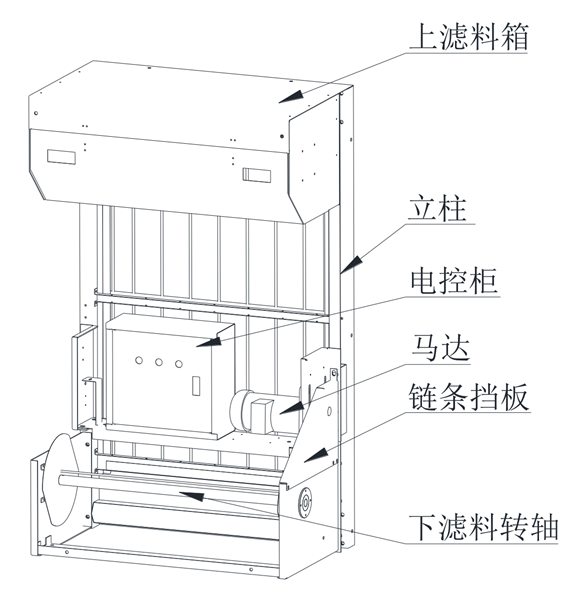

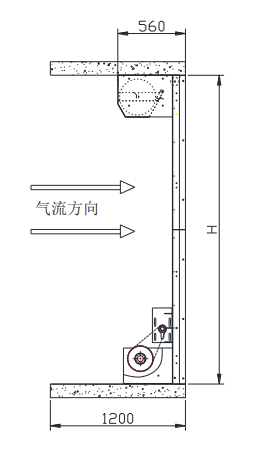

2.1 自动卷绕式过滤器结构图

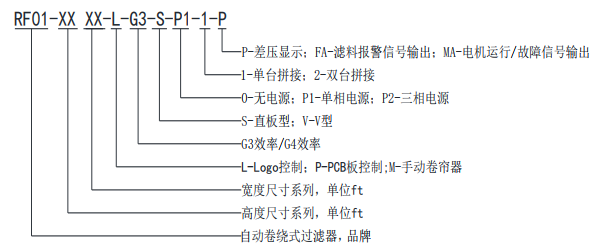

2.2 产品型号

2.3 标准尺寸系列说明:

2.3.1 标准高度系列(ft):05~15

2.3.2 标准宽度系列(ft):03~06

2.3.2 深度尺寸(mm):560

3 技术参数

3.1 过滤效率等级:G3/G4(EN779)

颗粒 ≥ 1um,过滤效率 ≥ 70%

颗粒 ≥ 5um,过滤效率 ≥ 80%

颗粒 ≥ 8um,过滤效率 ≥ 95%

3.2 风速:建议值 ≤ 2.5m/s

3.3 初阻力:≤ 80Pa

3.4 功率:200W

终阻力:建议值 250Pa

3.5 电源:110V /220V /380V - 50Hz /60Hz

3.6 环境空气温度:-10℃~+40℃

3.7 使用环境相对湿度:90% RH

4 控制功能明细

标准功能 | 可选功能 |

电源指示 | 差压显示 |

电机保护 | 滤料报警信号输出 |

滤料报警指示 | 电机运行/故障信号输出 |

手动/自动控制 | 一次卷料动作,受时间和差压双重控制。 |

5 工作原理

自动卷绕式过滤器上滤料箱装有一卷新滤料,当大风量高浓度含尘空气经外力引入,通过卷绕式过滤器时,过滤器初始阻力随滤尘增加而逐步上升,当过滤器阻力上升至设计终阻力值时,压差开关动作,其开关信号输入控制程序,自动启动电机,电机运转带动下滤料卷轴转动,从而将脏的滤料卷起来,同时过滤面上更换成干净的滤料。

直至整卷滤料用完时,通过手柄位置的改变将上卷料箱内的限位开关断开 ,滤料报警指示灯(红灯)亮,以示需更换新一卷滤料。

6 安装

6.1 自动卷绕式过滤器(RF)的安装很方便,直接用螺栓通过 RF 框架两侧立柱、顶面及底面预留的安装孔将其固定于墙壁或空调箱的内壁上。

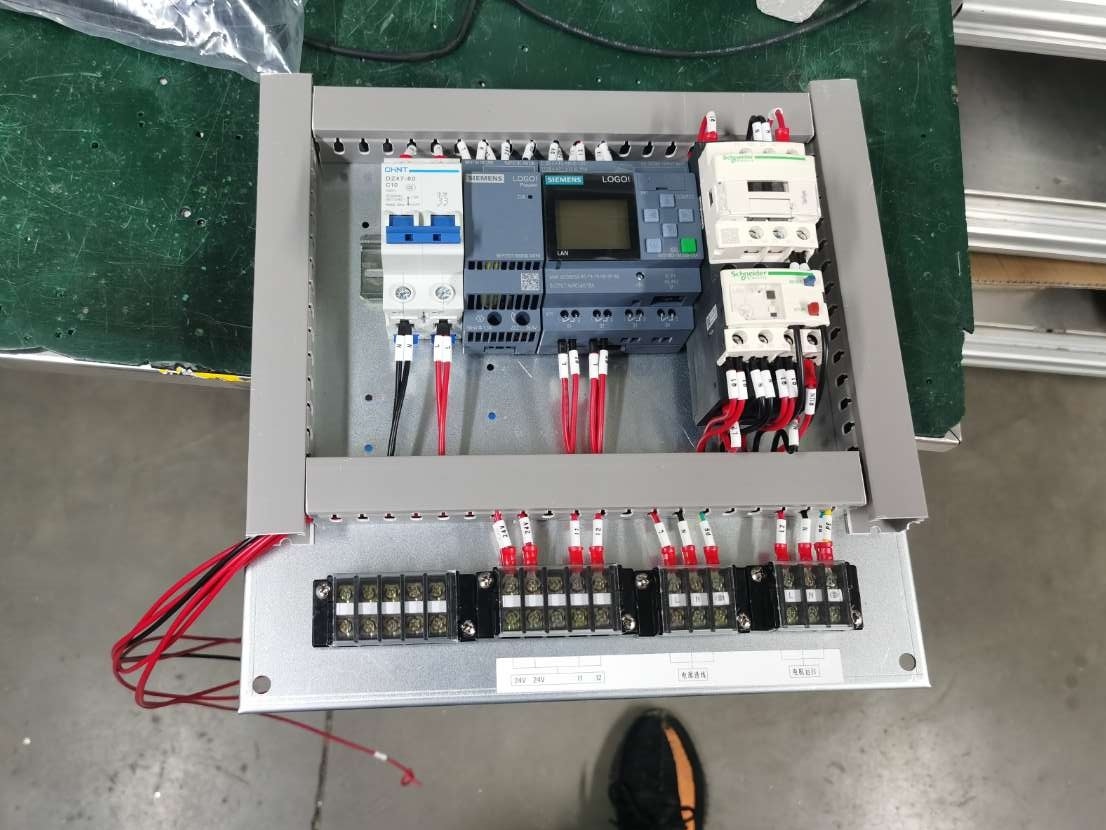

6.2 将符合要求的电源引入电控箱,根据电路图和端子排标识接线如图 2,当卷帘器控制方式为一控二(即一个电控柜控制两台卷帘器)时,卷帘器拼接后没有电控柜的卷帘器必须按照电路图要求将电源线以及行程开关线接到一控二电控柜指定的端子上(见尾页电路图)。

6.3 当多台拼接时,通过 RF 立柱上安装孔用螺栓连接固定。

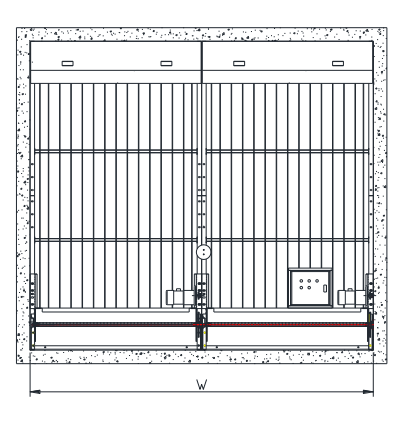

6.4 设备进风面,在深度方向上要求预留足够的空间以便安装、维修,具体尺寸参见安装示意图。

安装示意图

7 操作说明

7.1 手动控制(如图 1)

7.1.1 手/自动开关调至手动档,电机运转。

7.1.2 调回 0 位时,电机停止运转。

7.2 自动控制(如图 1)

7.2.1 手/自动开关调至自动档

(1)滤料报警指示灯未亮(即上滤料箱里有滤料)滤料前后的差压达到设定值,并延续 5 秒,电机开始运转;运转设定时间后(设定时间是根据卷帘器的高度而计算的),电机停止运转。

(2)滤料报警指示灯亮(即上滤料箱里的滤料临近用完,需要更换新的一卷滤料)此时,即使滤料前后的差压达到设定值,并延续 5 秒,电机也不会运转。

图 1

图2

7.2.2 在自动情况下,电机运转设定时间过程中的细节说明。

(1)在电机运转设定时间过程中,假如将手/自动开关调至 0 位,电机停止运转;再次调回自动档时,电机重新计时运转,经过设定时间停止。

(2)在电机运转设定时间过程中,假如将手/自动开关经 0 位调至手动档后,再复位至自动档,此时电机是不运转的。

8 更换滤料

8.1 当整卷滤料用完时,电控箱面板上的滤料报警指示灯(红灯)亮,提醒更换滤料。

8.2 卸下脏的滤料,操作步骤如下:

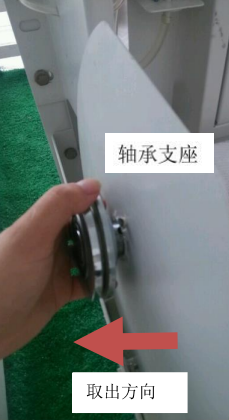

卸载前下滤料转轴左侧如图 3 所示,再斜着抽出下滤料转轴如图 4。抬起滤料转轴从左侧取出轴承支座如图 5(如取不出调节轴承支座前端调节垫片),最好依次抽出左滤料挡板(如图 6)和脏的滤料。重新装回时注意卡槽位置。

8.3 安装新滤料

8.3.1 待脏的滤料卸下后,将下滤料卷轴复原。

8.3.2 打开上滤料箱上两侧卡扣如图 7。

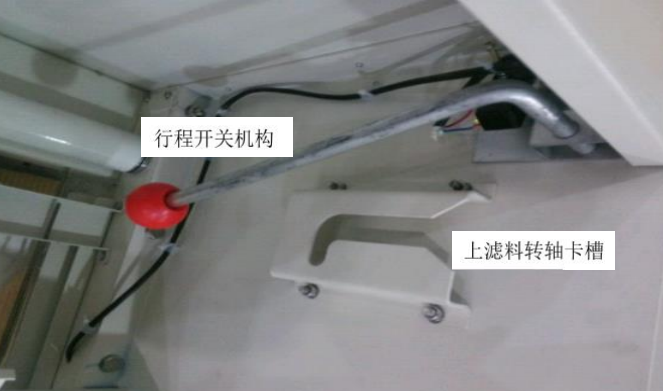

8.3.3 取出上滤料卷轴(取出时先向上抬起然后向外拉)如图 8 。

8.3.3 将新的滤料更换到上滤料箱,滤料的一端经过滤面,卷到下滤料卷轴,便完成滤料更换工作。(装新滤料之前先检查行程开关弹簧弹性,检查是否失效)。

图 3

图 4

图 5

图 6

图 7

图 8

9 维护与检查

9.1 取出旧滤料后重新安装下滤料转轴时注意轴承支座需卡到位。

9.2 更换滤料时,注意观察上滤料箱的手柄(用来检测有无滤料的元件)上的小弹簧是否有弹力,假如没有,需要及时更换。

9.3 更换新滤料时要注意将上滤料转轴卡进卡槽里面。

9.4 检查链传动部分,调节大、小链轮,使其保持在同一工作平面。并定期给链条,轴承支座,链轮,导向轴两端等传动部分上润滑油(如图 9)。

图 9

a

a